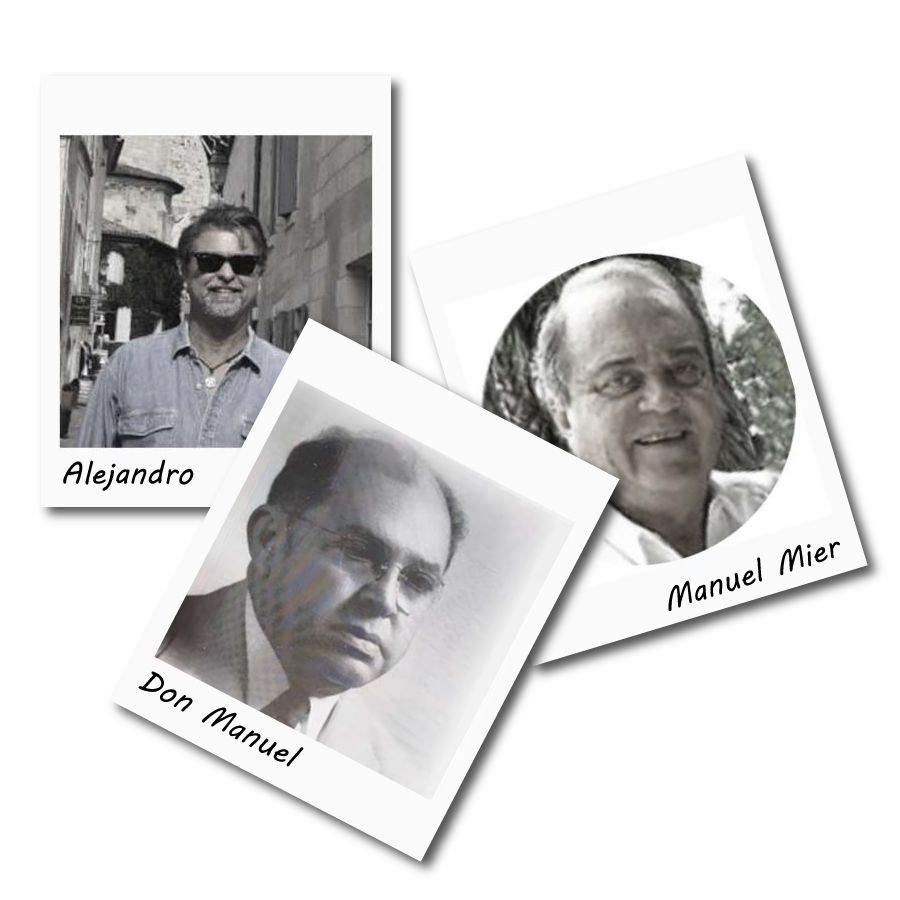

Agradezco la oportunidad que tuve de platicar con el empresario Alfonso Páez socio fundador del Grupo ALMED, quien tuvo la gentileza de compartirme la historia de su negocio, la cual empezó junto con su socio Alejandro Mier y Terán Fortuny, cuando ambos eran estudiantes del 7° Semestre de la carrera de ingeniería industrial en el Tecnológico de Mérida y con un capital inicial de $120 pesos.

La historia de Alfonso en Yucatán comienza en la década de 1970 cuando su papá, Don Alfonso Páez Jiménez, recibió la encomienda de asistir al rescate de la Siderúrgica de Yucatán, empresa que se encontraba en un problema derivado de la intervención bancaria. Don Alfonso era una persona muy reconocida en el ámbito industrial y fue durante muchos años director de la empresa Aceros Nacionales, perteneciente a la American Alloy Steel Corporation, además de ser asesor internacional de esta compañía.

Alfonso y Alejandro siempre platicaban en su tiempo libre como estudiantes sobre su interés en tener una fábrica, de lo que sea: bolsas, sillas, ¡de algo! De generar beneficio y aportar de alguna manera. Tenían muy claro que la única forma de aportar en el ámbito laboral era creando empleos y generando posibilidades para otros.

El primer emprendimiento se dio a través de la comercialización de un producto desengrasante creado por su tío, Cristóbal Saldaña, quién después de haber sido uno de los ejecutivos de CESCO, una empresa originaria de Ciudad de México que producía desengrasante industrial, puso su propia empresa y creó un producto desengrasante llamado Cris. Sin embargo, le costó mucho trabajo entrar al mercado yucateco por ser de fuera.

Un desengrasante llamado Cris

Fue entonces que Alejandro y Alfonso vieron una oportunidad de negocio y dieron inicio a la alianza empresarial: Alfonso tenía el producto y Alejandro abriría las puertas con las relaciones públicas y de confianza en el mercado local con empresas como la embotelladora local de Coca Cola, la Cervecería Yucateca y Dónde, entre otros.

Los dos jóvenes se preparaban bien vestidos para visitar a ejecutivos y empresarios para ofrecer el producto y luego se ponían el overol para realizar la demostración de su producto.

La primera demostración que hicieron fue la que les abrió las puertas en el mercado local. Llegaron con el ingeniero Ricardo Alonzo, de la Embotelladora Peninsular, encargada de embotellar Coca Cola (que se localizaba en la actual ubicación de la tienda Sam’s Club en la salida a Umán) y le ofrecieron el desengrasante para lavar la bodega de la Coca Cola en vez de usar la usual sosa cáustica, la cual es peligrosa. El ingeniero Alonzo les dio la oportunidad de lavar la bodega sujetando el pago a ciertas condiciones: 1) que la bodega cumpliera con los estándares de limpieza y 2) que además se cumplieran con los análisis de costo ofrecido. Para la tarea ocuparían 400 litros del nuevo producto Cris. En caso de no cumplir, el costo del producto correría como inversión de los jóvenes emprendedores. Alfonso y Alejandro aceptaron el reto.

Todo se ajustó a lo planeado y ofrecido. A partir de ello se convirtieron en los proveedores oficiales para lavar todas las bodegas de la Embotelladora Peninsular, comenzando así con una cartera importante de clientes.

Meses después se enfrentaron a un serio problema de impuestos por no contar con las facturas correspondientes que avalaran la compra del desengrasante. Para darle solución Alfonso acudió a su primo Alberto, destacado contador de la Ciudad de México, quién le propuso que fabricaran su propio producto, para lo cual Alfonso y Alejandro no estaban preparados porque no eran ingenieros químicos.

La solución propuesta por Alberto implicaba romper relaciones con el primer proveedor, el tío de Alfonso, arreglar la situación fiscal y al mismo tiempo, empujar el emprendedurismo de los dos jóvenes a un nuevo terreno.

1987, el año de KEMIX

Don Manuel aceptó ayudarles. Alfonso y Alejandro pensaron que su problema para producir un producto propio estaba resuelto. Los jóvenes fueron citados por Don Manuel en su oficina. Nos estaba esperando con ocho o diez libros, gordos y pesados, de diferentes temas: solventes, hidrocarburos,… , para que estudiáramos capítulos específicos, y después de todo ello platicar sobre el tema. ¡Casi nos desmayamos del susto! No éramos ingenieros químicos y nos dio unos libros muy técnicos para estudiar.

Alfonso y Alejandro se aplicaron con la tarea. Estudiaron cada uno de los temas como si fueran a presentar un examen, listos para responder cualquier pregunta que les hicieran y regresaron con Don Manuel, quien para su sorpresa les propuso algo totalmente nuevo.

En ese tiempo, Alejandro trabajaba en Continental Airlines y le costaba solo 20 dólares viajar a cualquier destino de Estados Unidos y descansaba los fines de semana, de manera que Don Manuel le armó una intensa agenda para que visitara a siete u ocho especialistas y así visitar los laboratorios de diferentes universidades estadounidenses para conocer procesos, métodos y funcionamiento de los diferentes elementos que conforman los productos que tuvieran que ver con limpieza, desinfección, solventes.

Alejandro comenzó con el plan. Cada vez que regresaba de viaje le compartía a Alfonso sus notas y los experimentos realizados a manera de capacitación. Una vez que Alejandro concluyó con las visitas a los especialistas y de haber tenido las experiencias en laboratorio, regresaron a platicar con Don Manuel para abordar el tema de la formulación del nuevo producto. Llevaron también el producto original del tío Cristóbal, para poder analizar los componentes. Realizaron análisis y formularon un desengrasante normal para mantenimiento más potente, que además se ajustó a las necesidades del medio al que estaba enfocado. Era 1987 y KEMIX acababa de nacer. Después produjeron tres productos más: Emulsión G115, un solvente pesado para grasas muy difíciles; Limpinox, un limpiador desengrasante ácido para aceros inoxidables, y LG200 un limpiador desinfectante para uso en procesos alimenticios. Con estos cuatro productos se posicionaron en Yucatán y lograron desplazar a la competencia.

Alfonso cuenta con mucho orgullo que al cabo de diez años de comercializar estos productos, todas las informaciones técnicas de la Secretaría de Salud tenían referencias a algún limpiador de KEMIX, lo cual se logró porque se dieron cuenta que tenían que capacitar a la gente. La empresa contaba con la asesoría permanente de un biólogo con certificado en sistema de gestión de inocuidad alimentaria (HACCP) y todos los sábados capacitaba a los vendedores de los productos. Se les enseñaban procesos de limpieza mecánica, limpieza química, prácticas de higiene y el uso correcto de los productos químicos que vendían, convirtiéndolos en asesores de limpieza de los procesos industriales, lo cual repercutía en forma positiva para que les compraran los productos.

Cuando la Secretaría de Salud empezó a ser más exigente en la revisión de los procesos de alimentos, se dio cuenta que la mayor parte de las empresas grandes usaban productos de KEMIX, como el caso de Coca Cola, Bimbo, Kekén, Sanjor y Campi, razón por la cual los Procedimientos Operativos Estandarizados de Saneamiento (POES), siempre hacían referencia a sus productos.

La fábrica de plásticos

Como consecuencia del crecimiento requerían cada vez más de envases, y para llegar a ciertos procesos por el grado de concentración de determinados productos, necesitaban de garrafas que no eran fáciles de conseguir en Yucatán.

Entre los conocidos, Alejando contaba con un primo que tenía una fábrica de envases en Cancún al cual le solicitaron que les vendiera garrafas. Sin embargo, la empresa estaba por cerrar y les ofrecieron venderles la fábrica. Alfonso y Alejandro aún no tenían el capital suficiente para comprarla. El primo de Alejandro les dijo que estaba seguro de que iban a poder encontrar la manera para comprarla.

El apoyo financiero llegaría por parte de Don Alfonso Páez Jiménez, padre de Alfonso, quien fue una persona muy reconocida en el ámbito industrial, y por parte del hermano de Alejandro, Manuel Mier y Terán Fortuny, en ese tiempo director de PROBURSA, y quien se integró como socio al proyecto. Compraron la fábrica de envases de plástico en 1992.

La fábrica comenzó a crecer al encontrar oportunidades de negocio con los productores de horchata, quienes no podían entrar a los supermercados porque los envases que usaban no garantizaban higiene. Alfonso y Alejandro les ofrecieron hacerles botellas con su imagen particular. Así empezaron a trabajar para Horchata Chichén, lo que resultó ser un gran acierto de negocios.

Yardas para Señor Frog's

A inicios de la década de los 90, David Krohuman, de Grupo Anderson’s y Armando Díaz, propietario de la empresa que hacía los artículos publicitarios del grupo, tenían la idea de hacer una yarda de plástico, y estuvieron realizando moldes en Ciudad de México, Monterrey y Cancún, los cuales no tuvieron éxito y finalmente llegaron a Mérida con el Sr. Ricalde propietario de Las Dos Caras, quien se puso en contacto con Alejandro y Alfonso para explicarles la idea.

En la fábrica de plásticos empezaron a hacer pruebas y después de más de una semana de hacerle modificaciones al molde y a la máquina, lograron producir la primera yarda de plástico, era espantosa, pero Armando Díaz se llevó el prototipo a Cancún. De manera inmediata recibieron una llamada en la cual les solicitan la producción de 1000 yardas, y luego 3,000, y así, hasta que les solicitaron 5,000 yardas. Sin embargo, el molde no era el mejor. Estaba dañando la maquinaria. Fue entonces que empezaron a trabajar en el diseño del molde adecuado y a fabricar las yardas a volumen, llegando a una producción de 100,000 yardas al mes que enviaban en contenedores de 42 pies.

Esta producción a gran escala se dio debido a que el grupo de Mr. Frogs empezó a venderle a la Cervecería Budweiser unas yardas como parte de una promoción que se llamaba Bones. Fue así que comenzaron a diversificar sus moldes: copas chabelas para martinis, en forma de probeta, figuras The City. Llegó el error de diciembre de 1994, pero su producción los mantuvo estables gracias a sus pedidos en el mercado internacional.

Tiempos de crisis

Lo que sí les afectó fueron los eventos hidrometeorológicos de 2002 y 2005. El Huracán Isidoro en septiembre del 2002 fue muy duro. Alfonso estuvo pendiente por la radio hasta que pudo salir a ver como le había ido a la fábrica. Le llevó casi hora y media llegar a ella. Cuando finalmente llegó a la calle de la fábrica, tuvo la sensación de que se había equivocado, pero vio el corporativo de Bachoco y se dio cuenta de que estaba en el lugar correcto. El huracán había derrumbado la fábrica en su totalidad. Empezaron a llegar los trabajadores con la preocupación de quedarse sin trabajo y bajo la coordinación de Alfonso empezaron a limpiar y despejar la zona para ver el estado de la maquinaria. Uno de los trabajadores que era ex militar se ofreció a construir barricadas con las tarimas para proteger y delimitar la fábrica y se puso manos a la obra junto con otros compañeros.

Fue tal el problema del huracán que la penpinsula se quedó sin láminas y sin pijas. Además no había paso en las carreteras, lo que implicó que no se pudieran surtir los materiales que se necesitaban. Construyeron un tejaban con lo que tuvieron a mano para proteger las máquinas y después de dos semanas empezaron a funcionar de nuevo para realizar entregas diarias. Poco a poco la empresa volvió a recuperarse.

Tres años después se enfrentaron de nuevo a otro huracán: Wilma. La fábrica estuvo casi diez meses sin mercado. El meteoro golpeó la península de Yucatán en octubre de 2005 y la economía se reactivó hasta septiembre de 2006.

Otra crisis a la que tuvieron que hacer frente fue la caída de las torres petroleras, que dejaron a PEMEX sin poder abastecer petróleo, la materia prima para los polímeros y como consecuencia el valor del plástico subió impresionantemente. Resulta que el PET se encontraba dentro de la canasta básica, no precisamente como PET pero si como refresco, entonces el gobierno ofreció a las empresas no subirles el precio y se los condonaba en impuestos, pero únicamente lo hizo con el PET y no con los demás plásticos, entonces durante nueve meses se mantuvieron perdiendo ganancias, es decir, vendía por debajo del costo. Vender una botella les hacía perder 50 centavos, entonces mientras más vendían más perdían, pero no podían dejar de vender porque eso los pondría fuera del mercado. Hasta que las empresas vieron que no podían compensar nada porque estaban en pérdidas, y decidieron subir los precios. Ese fue un momento de respiro para salir adelante.

Más adelante llegó la influenza en 2009. Se cancelaron vuelos a Cancún, con lo cual también los dejó sin mercado a lo largo de nueve meses y les costó todo un año volver a levantarse.

Si bien Alfonso y Alejandro atravesaron por situaciones de crisis en sus empresas, siempre pensaron hacer lo necesario para mantener los empleos y aguantar hasta donde fuera posible para no pasar el impacto a las familias. Lo cual les dañó en el capital y con problemas de productividad y como siempre, tuvimos que ingeniarnosla para para salir adelante, al de producción le decía tú tienes que producir sin materia prima; al de ventas, tú tienes que vender sin botellas, y al de compras, tú tienes que comprar sin dinero. Porque producir con materia prima, cualquiera. Vender con botellas, cualquiera. Y comprar con dinero, cualquiera. Tú tienes que ver cómo negocias, buscas, analizas. Pero tenemos que hacer que esto funcione. Pudimos pagarles a todos. Tarde, con muchas dificultades, pero terminamos funcionando y dando la cara a todos los contratiempos.

En 2010, debido a las situaciones que atravesó la empresa, Alfonso y Alejandro decidieron separar las líneas de negocio: KEMIX Plástica quedó a cargo de Alfonso y KEMIX Química a cargo de Alejandro. Configuración que se ha mantenido hasta la actualidad.

Alfonso y Alejandro son creadores incansables. Alejandro desarrolló la fórmula de bloqueador solar biodegradable Batab, que hoy en día se llama Maya Solar, con permisos para ser usado en Xcaret y diversos ecoparques de la península, y comercialización a nivel nacional. Algunos de sus envases, desde luego, son fabricados por Alfonso.

Gracias a esta reingeniería del negocio KEMIX Química logró recuperarse de forma más rápida. Alfonso, al frente de KEMIX Plástica, buscó alternativas para reconocer a los ejecutivos que lo habían apoyado y que en tiempos de crisis no cobraron su salario completo para que la empresa pudiera salir adelante. Se los reconoció con poder accionario, por lo que se hizo de dos buenos socios: Miguel Medina, quien colaboraba en ventas y Edwin Cauich, quien estaba a cargo de la contabilidad.

Grupo ALMED

Botellas, peletizado, muebles, puertas e instalaciones. Un rompecabezas que se une para dar vida a ALMED, nombre que nace de las iniciales de los tres socios (Alfonso, Miguel y Edwin) que crecieron y unieron talentos complementarios en la creatividad y comercialización.

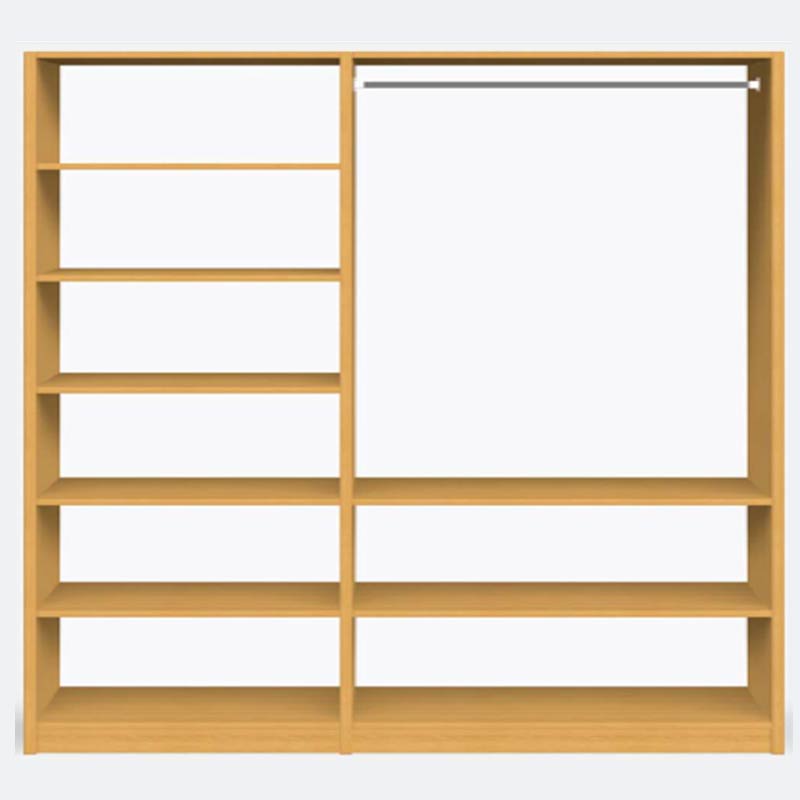

A doce años del nacimiento de ALMED, los tres socios empresarios han recopilado experiencias trabajando para MARBOL, una de las empresas muebleras de renombre en Yucatán, realizando instalaciones. A partir de ahí se daría la oportunidad de tener capacitación, apoyo y acompañamiento para hacer trabajos con madera.

ALMED vio una oportunidad de negocio en el ramo de la madera y decidieron abrir de manera formal una fábrica de productos de madera en Mérida y continuar con las instalaciones. Hoy cuentan con 250 instaladores trabajando en la zona de Cancún, Riviera Maya y Mérida que atienden a empresas que fabrican artículos de madera, aluminio o herrería para hoteles y casas. En la fábrica cuentan con una plantilla de treinta colaboradores que atienden las áreas de carpintería, pintura, diseño, apoyo y administración.